Um die Reichweite und Energieeffizienz von Elektrofahrzeugen zu erhöhen, muss Gewicht, das durch Batterie und Batteriegehäuse entsteht, reduziert und der dafür zur Verfügung stehende Raum bestmöglich genutzt werden. Aluminium, als Werkstoff für Batteriegehäuse, weist ein hohes Leichtbaupotential auf, ist aber hinsichtlich Brandschutz, Kosten und ökologischem Fußabdruck bei der Herstellung nachteilig. Das gilt auch für faserverstärkte Kunststoffe. Für die Elektromobilität gewinnt aber der ökologische Fußabdruck in der Herstellung und End-of-Life Phase gegenüber der Nutzungsphase verstärkt an Bedeutung: Nur unter günstigsten Bedingungen amortisiert sich ein erhöhter fertigungsbedingter CO2-Ausstoß bei Aluminium und CFK-Leichtbau in der Nutzungsphase.

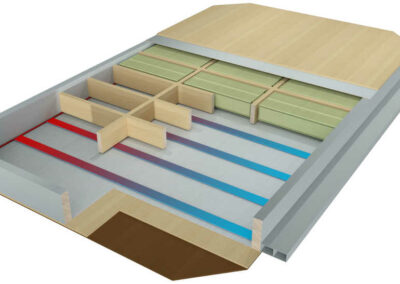

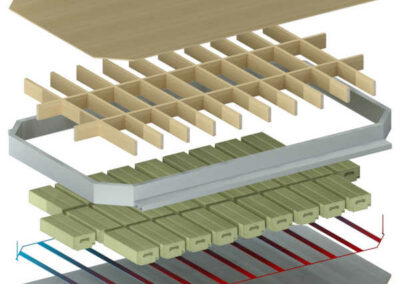

Ein Ansatz, um sowohl Gewicht als auch den ökologischen Fußabdruck in der Nutzungsphase sowie Bauraum und Kosten von Batterien zu reduzieren, ist die Funktionsintegration, d.h. das Bauteil übernimmt mehrere multiphysikalische Funktionen wie z.B.: Thermoregulierung, Vibrations-Dämpfung, Impakt-Energie-Dissipation, Brandschutz, elektromagnetische Schirmung, … Erfolgt diese Funktionsintegration mit Hilfe biobasierter Materialien (z.B.: holzbasierte Laminate) kann auch die Umweltbilanz in den Phasen vor und nach der Nutzung verbessert werden. Günstige strukturmechanische und thermische Eigenschaften der Materialien Holz und Stahl können kombiniert eingesetzt werden und sich dadurch komplementieren.

Im Projekt Bio!LIB – Biobased Mulitfunctional Laminates in Batteryhousings – soll nachgewiesen werden, dass durch eine Kombination dieser Werkstoffe ein (1) exzellentes Temperatur-Management und (2) Crash-Verhalten, (3) eine verbesserte Vibrations-Dämpfung und (4) ein exzellentes Eingrenzen eines thermischen Durchgehens (auf dem Niveau aktueller State-of-the Art Gehäuse und darüber) erreicht werden kann. Zusätzlich jedoch wird durch eine Funktionsintegration (5) eine Reduktion von Bauraum und Gewicht ermöglicht, bei geringen Kosten und (6) geringerem ökologischen Fußabdruck im Vergleich zu einem Aluminium Gehäuse. Dieser Nachweis erfolgt anhand eines Segments (in Modul bzw. Zellstapelgröße) eines Batteriegehäuses. Dabei werden auch relevante Aspekte der Verbindungs-, Fertigungstechnik, der Dauerhaftigkeit, sowie der Materialtrennung und des Recyclings untersucht, um Fertigungskosten als auch ökologischen Fußabdruck zu minimieren.

Galerie

Kontaktieren Sie uns

DI Dr. Thomas Krenke

Telefon: +43 664 60931189

thomas.krenke@innovationszentrum-weiz.at

DI Kevin Vitzthum

Telefon: +43 3172 603-1123

kevin.vitzthum@innovationszentrum-weiz.at

Informationen

Akronym: Bio!LIB

Programm: FFG – Mobilität der Zukunft

Umsetzung: international

Laufzeit:04/2021 – 03/2024

Projektländer: Österreich, Schweiz

Rolle W.E.I.Z.: Projektpartner